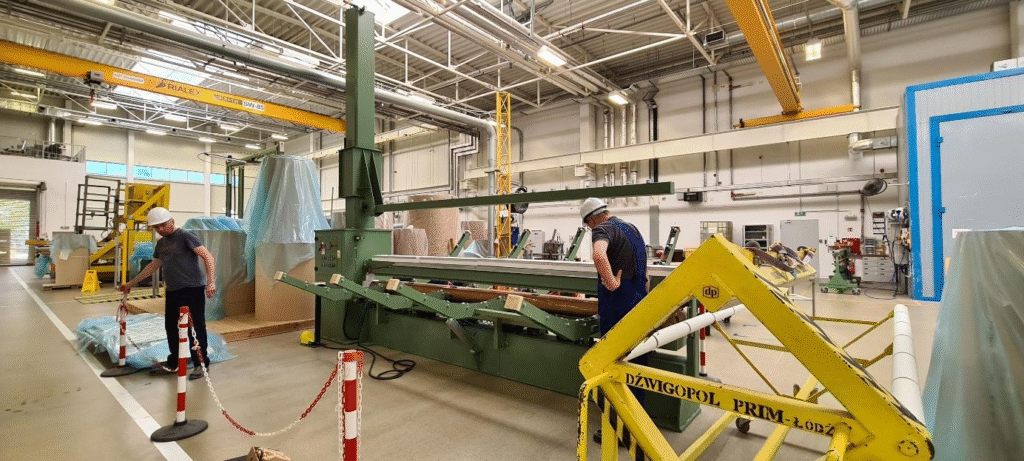

Klient, duży koncern z branży energetycznej, prowadzi produkcję transformatorów. Skontaktował się z nami w celu opracowania maszyny do zawijania arkusza papieru izolacyjnego w rolkę, który był jednym z kluczowych etapów produkcji.

- była przestarzała technicznie,

- nie obsługiwała pełnego zakresu średnic rolek,

- ograniczała możliwości produkcyjne i wymagała modernizacji.

Klient potrzebował nowoczesnego urządzenia, które zagwarantuje większą elastyczność, precyzję i bezpieczeństwo obsługi.

Główne wyzwanie

Naszym zadaniem było zaprojektowanie i wykonanie maszyny do formowania rolek z papieru izolacyjnego, zapewniającej obsługę pełnego zakresu średnic, wyposażonej w nowoczesne układy automatyki gwarantujące ergonomię pracy operatora oraz zachowanie wymaganej jakości oraz spełniającej nowoczesne standardy BHP.

Krok po kroku:

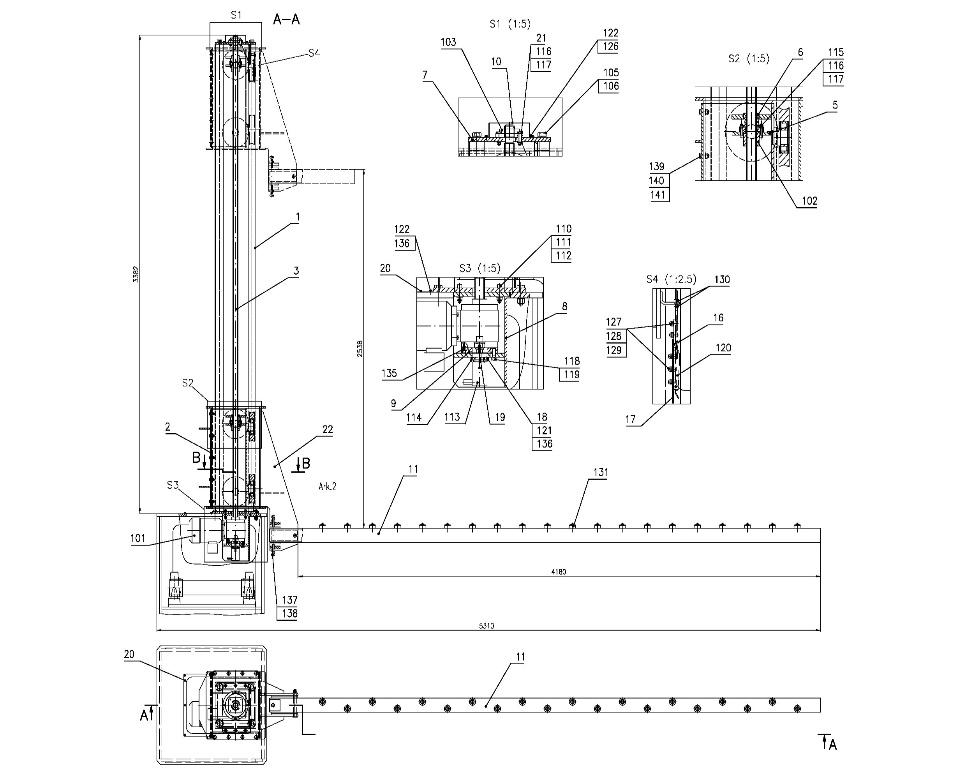

- Kalkulacje i projekt – przeprowadziliśmy niezbędne obliczenia techniczne, aby dobrać odpowiednie parametry dla różnych średnic rolek.

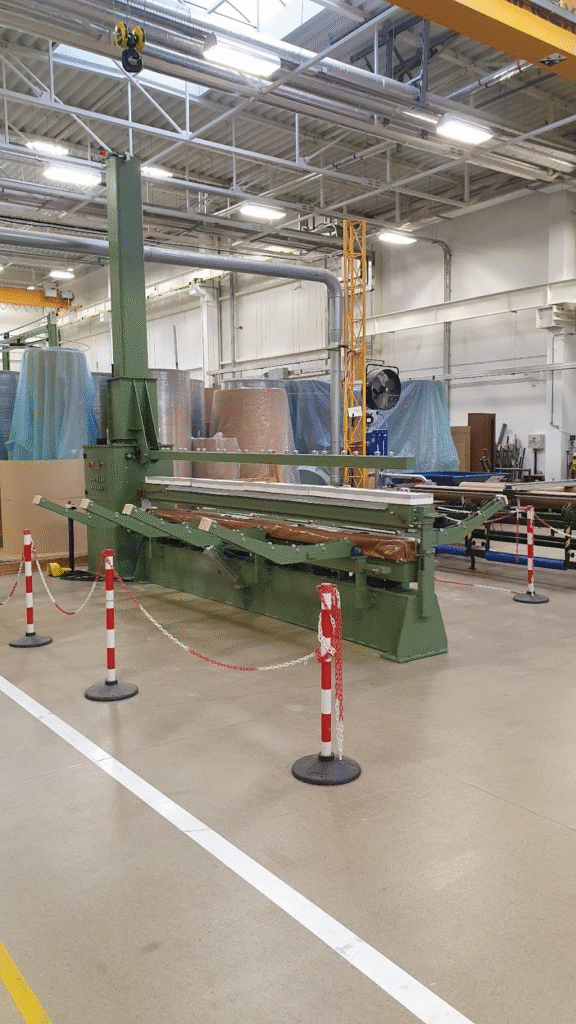

- Ramiona formujące – zaprojektowaliśmy specjalne ramiona, które formują arkusz papieru w rolkę.

- Precyzyjne nagrzewanie kleju – zastosowaliśmy płyty grzejne ze stali nierdzewnej o wysokiej precyzji obróbki, z wbudowanymi elementami grzejnymi, pozwalającymi na równomierne podgrzanie kleju w miejscu łączenia.

- Układ docisku – opracowaliśmy mechanizm dociskający miejsce sklejania, zapewniający trwałe i estetyczne połączenie.

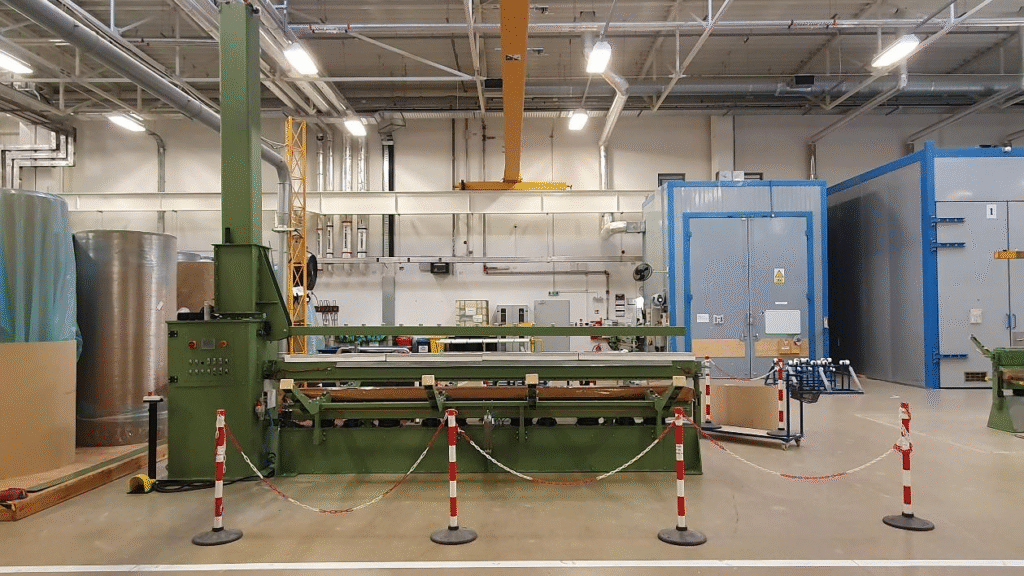

- Bezpieczna konstrukcja – całość osadziliśmy na solidnej ramie nośnej, wyposażając maszynę w układy bezpieczeństwa i pełną automatyzację dla komfortu operatora.

Nowa maszyna łączy precyzję, bezpieczeństwo i ergonomię, a jednocześnie zapewnia obsługę znacznie szerszego zakresu średnic niż dotychczasowe rozwiązanie.

Rezultaty

Dzięki wdrożeniu maszyny klient uzyskał:

- możliwość pracy w pełnym zakresie średnic rolek,

- znacznie wyższą precyzję i powtarzalność procesu,

- ograniczenie błędów i odpadów produkcyjnych,

- poprawę bezpieczeństwa i komfortu pracy operatorów,

- nowoczesne rozwiązanie dostosowane do standardów dużego koncernu.