Nasz klient, producent urządzeń do obsługi przeładunków m.in. żurawi przeładunkowych i HDS-ów, zgłosił się do nas z potrzebą opracowania stanowiska montażu końcowego. W ramach procesu wykonywana jest m.in. instalacja elementów hydrauliki siłowej, co wymaga precyzyjnego pozycjonowania i obracania dużych, ciężkich detali takich jak ramiona żurawi.

Wyzwania

Dotychczas na stanowisku montażowym wykorzystywano zużyte urządzenie pozycjonujące, którego okres eksploatacji zbliżał się ku końcowi i które z trudem spełniało współczesne standardy bezpieczeństwa i higieny pracy:

- Mocowanie detali odbywało się przez przetykanie sworznia w wyrobione otwory, co powodowało duże luzy i stwarzało realne ryzyko wysunięcia elementu.

- Tam gdzie rodziła się potrzeba dodatkowego zabezpieczenia pracownicy stosowali prowizoryczne zabezpieczenia wykonane w warsztacie

- Urządzenie było nieergonomiczne i nieprzystosowane do pracy kobiet, które stanowią znaczną część obsady stanowiska.

W efekcie pojawiła się potrzeba wymiany urządzeń pozycjonujących na rozwiązanie nowoczesne, bezpieczne i komfortowe w obsłudze.

Naszym celem było zaprojektowanie dedykowanego stanowiska montażowego, które zapewni:

- pełne bezpieczeństwo operatorów,

- wygodę obsługi,

- nowoczesne rozwiązania techniczne ułatwiające proces montażu.

Nasze podejście obejmowało kolejno:

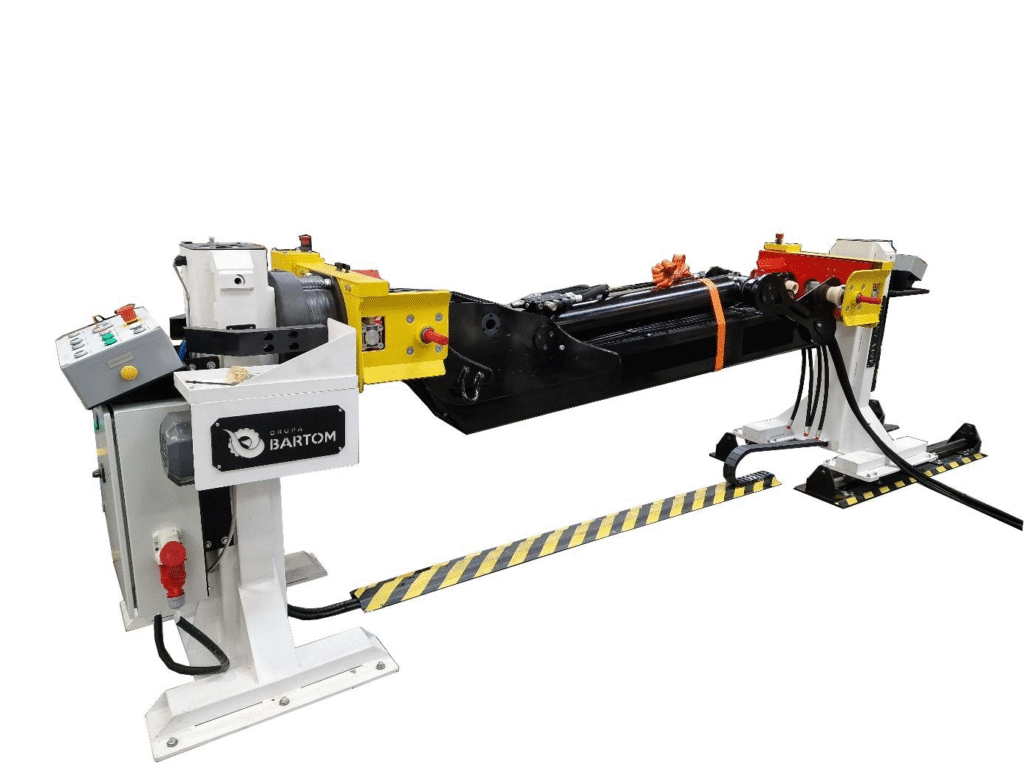

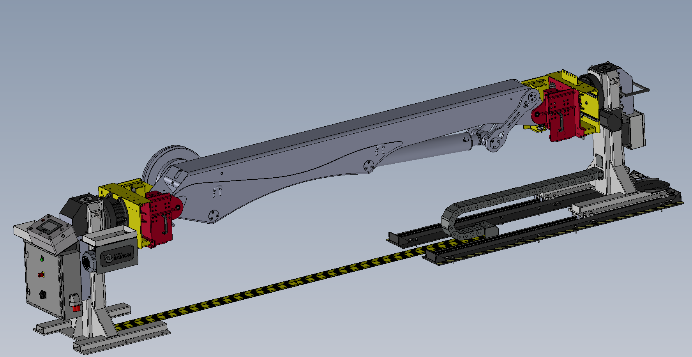

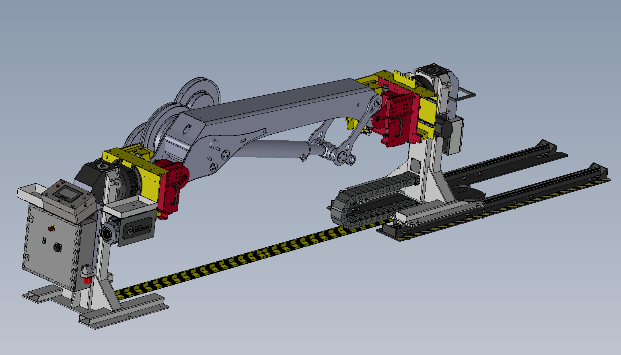

- Opracowanie koncepcji – zaprojektowaliśmy rozwiązanie oparte na obrotnicy dwukolumnowej, zapewniające stabilne i pewne mocowanie ciężkich ramion żurawi.

- Analizy i obliczenia – przeprowadziliśmy szereg analiz statycznych i dynamicznych oraz zaprojektowaliśmy zabezpieczenia w układach elektromechanicznych i pneumatycznych.

- Nowoczesny system mocowania – dotychczasowe, manualne mocowanie zastąpiliśmy pneumatycznie napędzanym uchwytem, eliminując konieczność ręcznego przetykania sworzni.

- Ergonomia pracy – dzięki prowadnicom i krańcówkom kolumny ustawiają się automatycznie w zadanych pozycjach, eliminując ręczne konfigurowanie przez operatora.

- Napęd i synchronizacja – obie kolumny wyposażono w napędy obrotu, których synchronizacja odbywa się z wykorzystaniem enkoderów, zapewniając precyzyjną współpracę.

- Automatyzacja procesu – wdrożenie sterownika programowalnego pozwala zapisywać położenia robocze montażu, całkowicie odciążając operatora i znacząco podnosząc komfort pracy.

Nowe stanowisko to rozwiązanie dedykowane, bezpieczne i ergonomiczne, które eliminuje ryzyko wypadków, zwiększa powtarzalność procesów i poprawia efektywność pracy.

Rezultaty

Dzięki wdrożonemu rozwiązaniu klient zyskał:

- znaczną poprawę bezpieczeństwa pracy dzięki zastąpieniu wyeksploatowanej maszyny nowoczesną obrotnicą,

- ergonomiczne stanowisko przystosowane zarówno do pracy mężczyzn, jak i kobiet,

- stabilne i precyzyjne pozycjonowanie ramion żurawi,

- wzrost wydajności procesu montażu końcowego,

- możliwość automatycznego ustawiania pozycji roboczych dzięki sterownikowi programowalnemu.