Klient o zasięgu światowym w branży dekoracyjnej zwrócił się do nas z potrzebą automatyzacji procesu produkcyjnego wykonywanego dotychczas ręcznie. Dotyczyło to jego głównego produktu, metalowych plakatów z bogatymi w detale grafikami komputerowymi, trafiających do szerokiego grona odbiorców.

Na jednym z kluczowych etapów produkcji obrabiana była blacha z naniesionym motywem graficznym. Proces polegał na odcięciu narożników oraz zagięciu krawędzi, aby przygotować plakat do końcowego pakowania i wysyłki.

Do tej pory obróbka odbywała się na praskach ręcznych, co generowało liczne problemy:

- duże straty materiałowe spowodowane błędami jakościowymi (złe przycięcie, nieprawidłowe zagięcie, zarysowania farby, wytarcia grafiki),

- niska powtarzalność i duża zależność od manualnej pracy operatora,

- ograniczona wydajność całego procesu,

- ryzyko obniżenia jakości gotowego produktu.

Klient poszukiwał rozwiązania w postaci automatycznej linii produkcyjnej, która zminimalizuje błędy ludzkie i zapewni wysoką powtarzalność obróbki.

Główne wyzwanie

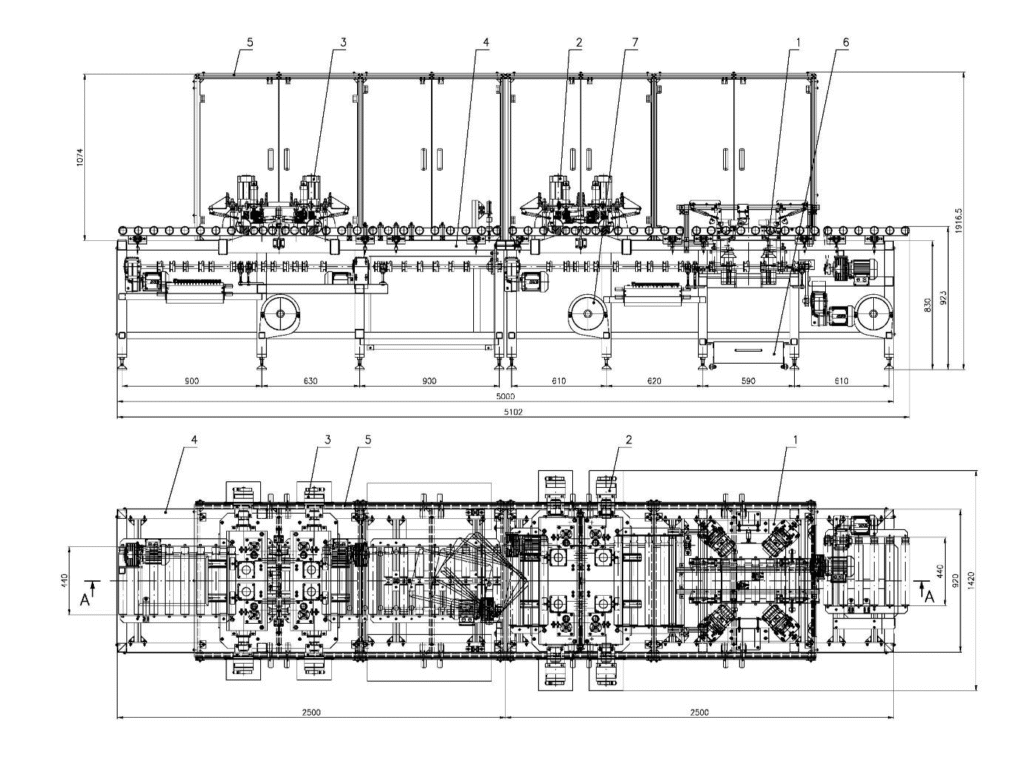

Naszym zadaniem było opracowanie automatu produkcyjnego zdolnego do realizacji całego procesu obróbki blach w sposób szybki, bezpieczny i precyzyjny.

Krok po kroku:

- Projekt mechaniczny i pneumatyczny – zaprojektowaliśmy maszynę o złożonej konstrukcji mechanicznej, wyposażoną w zaawansowany układ pneumatyczny.

- Automatyzacja procesu – urządzenie po odebraniu detalu od operatora pozycjonuje blachę, zabezpiecza przed przesunięciem, odcina narożniki, zagina krawędzie, obraca element i finalizuje obróbkę, podając gotowy plakat do pakowania.

- System kontroli i bezpieczeństwa – dzięki czujnikom maszyna na bieżąco kontroluje położenie detalu i reaguje na potencjalne problemy (np. zaciągnięcie wióra metalowego). Dodatkowo została wyposażona w osłony i zabezpieczenia BHP.

- Elastyczność rozwiązania – linia umożliwia bardzo dokładne pozycjonowanie detali, zachowując wysoką powtarzalność przy jednoczesnej prostocie obsługi.

Najważniejsze informacje dla przyszłych klientów: automat eliminuje straty materiałowe, zwiększa jakość i bezpieczeństwo pracy oraz pozwala osiągnąć przemysłową skalę wydajności.

Rezultaty

Wdrożenie automatycznej linii przyniosło wymierne korzyści:

- imponujący wzrost wydajności produkcji,

- znaczącą redukcję odpadu materiałowego,

- poprawę jakości wyrobów końcowych,

- wyższe bezpieczeństwo pracy dzięki osłonom i zabezpieczeniom,

- stabilność i bezawaryjność procesu.

Ciekawostką jest fakt, że w kolejnym etapie linia została dodatkowo doposażona w robota podającego detale, co jeszcze bardziej zwiększyło stopień automatyzacji produkcji.