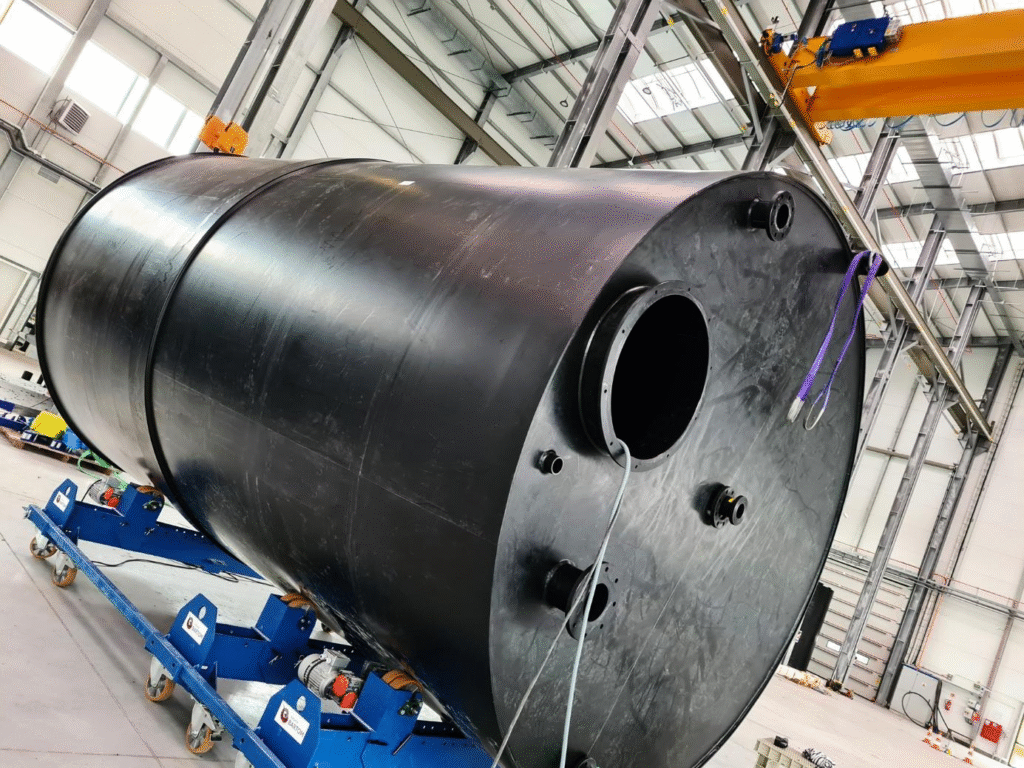

Firma zajmująca się projektowaniem, produkcją oraz montażem zbiorników z tworzyw sztucznych skontaktowała się z nami w celu opracowania rozwiązań dla dwóch operacji w procesie produkcyjnym zbiorników cylindrycznych o średnicy do 4 m. Chodziło zarówno o pozycjonowanie zbiorników przez obrót, jak i o ich bezpieczny transport pomiędzy stanowiskami obróbczymi.

Główne wyzwanie

Ze względu na specyfikę produkcji, zbiorniki z tworzyw sztucznych wymagają transportu między stanowiskami oraz bezpiecznego pozycjonowania. Umożliwia to operatorowi ergonomiczny dostęp do miejsca wykonania określonej operacji technologicznej. Pełny obrót zbiornika wokół własnej osi umożliwia także połączenie segmentów zbiornika technologią spawania orbitalnego.

Rozmowa z klientem pozwoliła nam dokładnie zrozumieć jego potrzeby i wspólnie określić zakres wymagań, co pozwoliło na przejście do etapu koncepcji. Klient potrzebował dwóch urządzeń: pierwszego – mobilnego obrotnika, który pozwala na obrót zbiornika do zadanej pozycji a w razie potrzeby umożliwia spawanie orbitalne, oraz drugiego – platformy transportowej, służącej do przemieszczania zbiorników między poszczególnymi operacjami. Ważnym aspektem było zapewnienie bezpiecznego załadunku i rozładunku elementu– z platformy na stanowisko obróbki i z powrotem.

Nasze rozwiązanie

Jako producent dysponujący zarówno szerokim portfolio standardowych maszyn jak i własnym biurem konstrukcyjnym oraz elastyczną linią produkcyjną, zaproponowaliśmy klientowi dedykowane rozwiązanie oparte o standardowy obrotnik rolkowy OBR-3T zamontowany na platformie mobilnej.

- Takie rozwiązanie łączy standardową funkcjonalność obrotnika – pozycjonowanie przez obrót – z funkcją transportera.

- Dzięki sworzniom szybkozłącznym, obrotnik może w każdej chwili zostać zdjęty z platformy i pełnić funkcję stacjonarną.

- Wysoka mobilność urządzenia pozwala elastycznie dopasowywać układ hali, co wspiera filozofię Lean Manufacturing i ciągłe doskonalenie procesów.

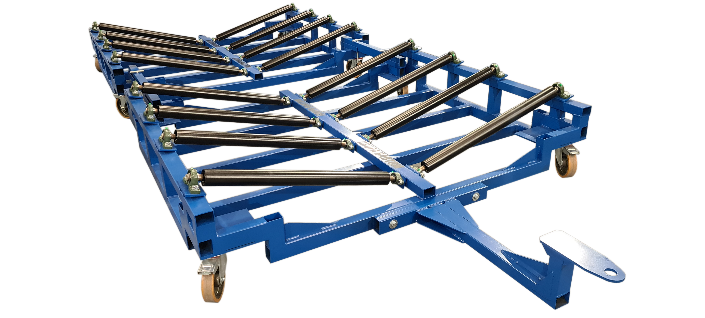

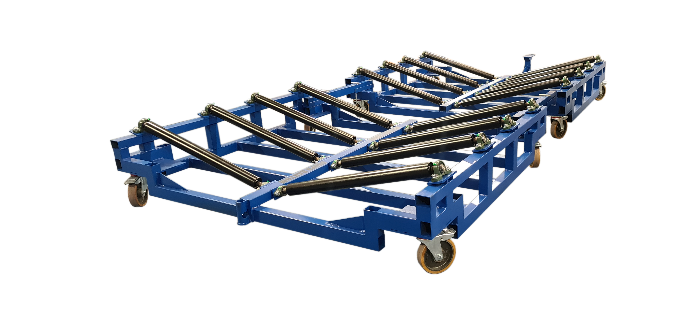

Dodatkowo opracowaliśmy dedykowaną platformę transportową, dopasowaną do specyfiki produkcji klienta:

- Rama w układzie V zapewnia stabilne i bezpieczne ułożenie zbiornika podczas transportu.

- Zintegrowane rolki umożliwiające wygodny załadunek i rozładunek poprzez przesuwanie elementu.

- Rama obniżona względem standardowych rozwiązań, aby dostosować się do wysokości stanowiska roboczego.

Rezultaty

Zaproponowane rozwiązania uzupełniły park maszynowy klienta o urządzenia niezbędne do precyzyjnego pozycjonowania i transportu zbiorników, eliminując czasochłonność operacji i ryzyko wypadku związane z ręcznym wykonywaniem tych czynności oraz improwizacją przy użyciu suwnicy lub wózka widłowego

Dzięki mobilności urządzeń wzrosła elastyczność linii produkcyjnej co umożliwia szybkie dostosowanie stanowisk do realizacji złożonych projektów zbiorników, tak aby sprostać indywidualnym oczekiwaniom klienta końcowego. Dodatkowo możliwość łatwej reorganizacji layoutu zakładu wspiera filozofię ciągłego doskonalenia procesów produkcyjnych.